はじめに

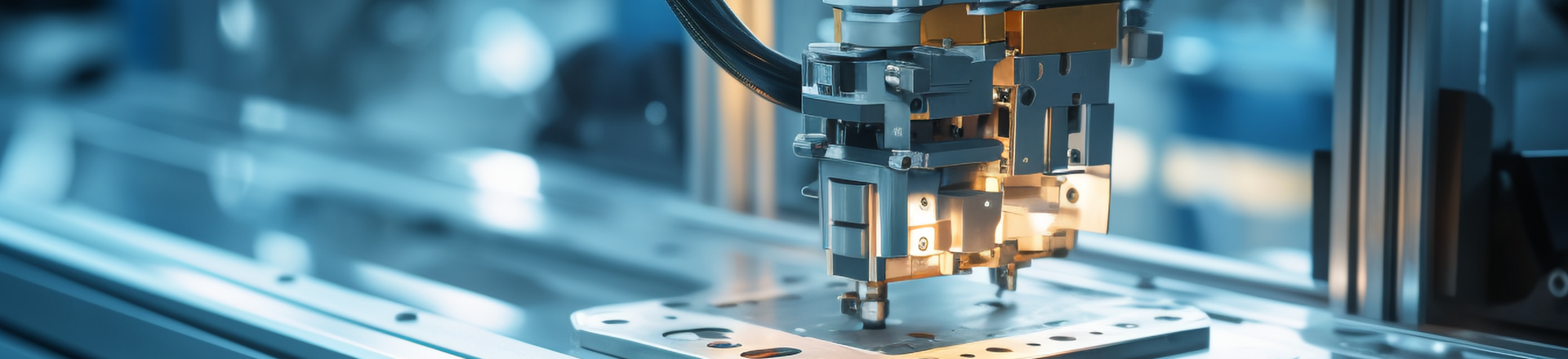

次の特徴により、レーザードリリングは製造業において不可欠な存在となる精度と多様性を持つ部品の一つとなっています。 レーザードリリングマシン 狭いレーザービームを使用して、さまざまな種類の材料に比較的小さな穴を開けます。内容 レーザードリリングマシンはどのような材料に対応できるか レーザードリルマシンの利点と欠点 異なる業界における

レーザードリリングの利点

レーザーによる穴掘りには,熱の影響を受ける領域は小さいので,材料の歪み損失は小さく,作業台は損傷しない. レーザーによる穴掘りには,高精度と精度により目標仕様から離れている穴も提供されます.

レーザーによる掘削能力のある材料

レーザードリル機は,以下のようないくつかの材料で動作します.

レーザーによる掘削は,これらの金属を精密かつ清潔な方法で貫通する能力を持っています.レーザービームは高エネルギーで,簡単に導かれる.

工業用技術および先進陶器のレーザー掘削が実施できることは誰もが知っています. このような硬くて脆い材料を掘削する場合には,レーザー掘削方法を使用して破裂せずに掘削することが利点です.

c. プラスチックとポリマー: アクリル,ポリエチレン,PVC,PTFEなどのプラスチックをレーザーで掘削することは,がないこと,熱の影響を受ける領域のないの保持は,溶融や歪みがないという利点が備わります.

複合材料は,複合材料として分類される重要な材料であり,その性質はより複雑で,よりレーザーで掘削され,それによってのみ,より複雑なまたは高コストの材料が,より高い精度で,カーフに最小限の損傷を与えることで使用することができる [23].

電子産業の2つの最大の材料である シリコンとガリウムアルセンチウムを 研究でやったようにレーザーで掘り下げることができます

f: ガラスとクォーツポタシカルガラス,ボロシリケートガラスと溶融クォーツは,出口にきれいな穴を設けてレーザー掘削に最適な候補であり,熱損傷の限界を安定させています.

材料レーザードリリング対策

材料の特性 (熱伝導性,吸収系数など),レーザーパラメータ (波長,電源,パルス持続),掘削幾何学,穴の特性など,レーザー掘削プロセスが成功するか失敗するかに関し重要な役割を果たします.したがって,これらの要因はレーザー掘削プロセスを制御するために極めて重要です.

限界と課題

利点はありますが,すべての技術と同様にレーザー掘削には限界があります.金属のような非常に不透明で反射性の高い材料は吸収するよりも反射し,これらの材料も掘削が困難です.さらに,炭素ベースのナノ材料は通常熱隔熱性があり,生成された熱を大幅に制限します.

レーザードリリングを様々な領域で使う

レーザードリリングは,重複可能な精密穴を出すため,さまざまな事業で使用されています.航空宇宙産業では,部品やシステムに穴を掘るものです.例えば,電子機器における燃料注入器ノズルや他の自動車部品のレーザードリリングでは,レーザードリリングはPCBおよびMEMの製造の一部です.

結論

この出版物では,汎用的なレーザードリリングマシンが,幅広い材料スペクトルで実証された結果で高精度と高効率を提供することを示しています.レーザードリリングは,使用された材料とレーザーパラメータに非常に依存する高出力プロセスです. これはレーザードリリングの里程碑的なステップであり,この

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES